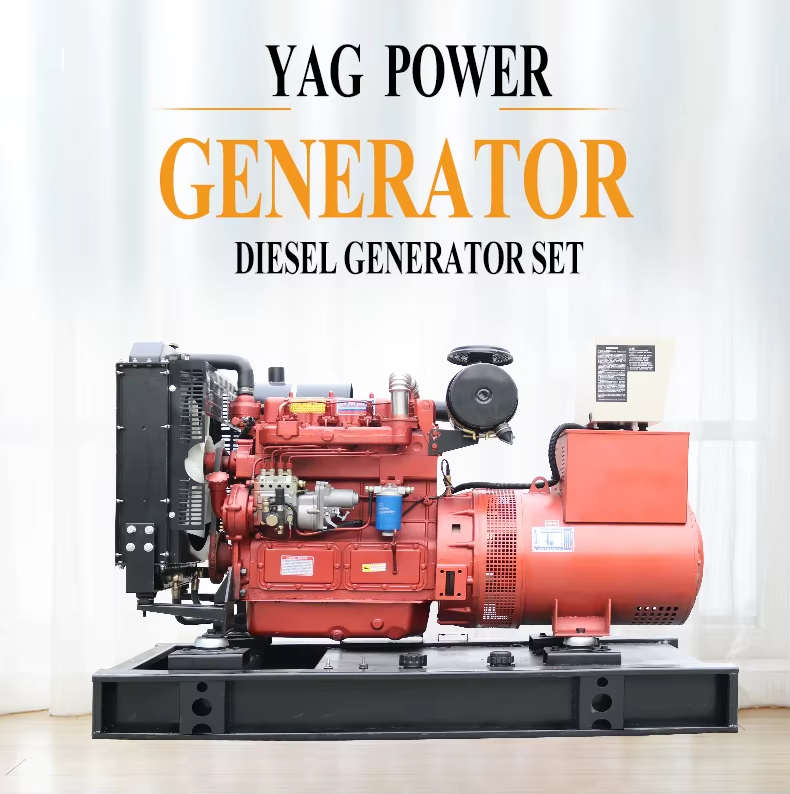

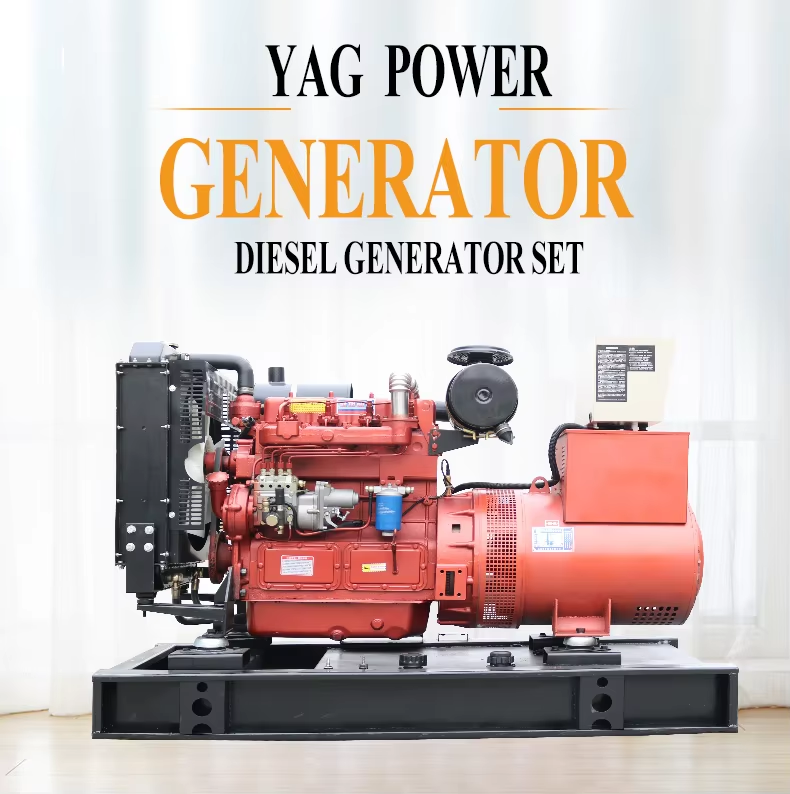

Konserwacja cichego generatora diesla wymaga wyspecjalizowanej wiedzy i systematycznego podejścia, aby zapewnić optymalną wydajność i długą żywotność. Te systemy energetyczne stanowią kluczowe rozwiązania awaryjne dla firm, szpitali, centrów danych oraz nieruchomości mieszkalnych, gdzie redukcja hałasu ma zasadnicze znaczenie. Regularna konserwacja nie tylko wydłuża żywotność sprzętu, ale także zapobiega kosztownym naprawom awaryjnym i nieplanowanym przestojom, które mogą zakłócić istotne działania.

Podstawy konserwacji silnika

Konserwacja i monitorowanie układu oleju

System oleju silnikowego stanowi podstawę niezawodności i wydajności każdego cichego generatora diesel. Regularna wymiana oleju zgodnie z zaleceniami producenta zapobiega przedwczesnemu zużyciu i zapewnia odpowiednie smarowanie wszystkich komponentów silnika. Większość generatorów wymaga wymiany oleju co 250–500 godzin pracy, choć okres ten może się różnić w zależności od obciążenia oraz warunków środowiskowych.

Programy analizy oleju dostarczają cennych informacji o stanie silnika poprzez wykrywanie cząstek metalu, zanieczyszczenia paliwem oraz produktów chemicznego rozkładu. Ustalenie wartości bazowych na początku eksploatacji generatora pozwala identyfikować trendy wskazujące na rozwijające się problemy, zanim dojdzie do katastrofalnych uszkodzeń. Profesjonalne laboratoria mogą analizować próbki oleju i dostarczać szczegółowe raporty dotyczące lepkości, poziomu zanieczyszczeń oraz wyczerpania się dodatków.

Optymalizacja systemu chłodzenia

Konserwacja systemu chłodzenia zapewnia optymalne temperatury pracy i zapobiega przegrzaniu, które może poważnie uszkodzić elementy silnika. Regularne sprawdzanie poziomu płynu chłodzącego, kontrola węży oraz czyszczenie chłodnicy zapobiegają zatorom ograniczającym wymianę ciepła. Płyn chłodzący należy testować co roku pod kątem poziomu pH, stężenia glikolu oraz poziomu dodatkowych środków przeciwkorozyjnych, aby zapewnić odpowiednią ochronę przed korozją.

Działanie termostatu ma bezpośredni wpływ na czas rozgrzewania silnika oraz jego sprawność eksploatacyjną. Poprawnie funkcjonujący termostat utrzymuje stałą temperaturę pracy, zmniejszając jednocześnie zużycie paliwa i emisję spalin. Termostaty należy wymieniać zgodnie z harmonogramem producenta lub w przypadku wahania temperatur wskazujących na nieprawidłowe działanie.

Konserwacja systemu tłumienia dźwięku

Konserwacja osłony akustycznej

Osłona akustyczna różni cichy generATOR dieslowski od standardowych modeli poprzez znaczące zmniejszenie emisji hałasu przy jednoczesnym zachowaniu odpowiedniej wentylacji i dostępu do konserwacji. Regularna kontrola materiałów dźwiękochłonnych zapobiega ich degradacji, która może naruszyć skuteczność redukcji hałasu. Izolacja piankowa, panele ze szkła (fiberglass) oraz bariery akustyczne wymagają okresowej wymiany, ponieważ ulegają degradacji pod wpływem ciepła, wilgoci i drgań.

Okapy wentylacyjne w obudowie wymagają czyszczenia w celu utrzymania odpowiedniego przepływu powietrza przy zachowaniu właściwości tłumienia dźwięku. Zablokowane okapy mogą powodować przegrzewanie i zmuszać generator do pracy z ograniczoną wydajnością. Należy sprawdzać i czyścić te elementy co miesiąc, szczególnie w pylistych środowiskach lub narażonych na zanieczyszczenia, gdzie nagromadzenie brudu zachodzi szybko.

Komponenty Kontroli Wibracji

Podkłady antywibracyjne i izolatory minimalizują przenoszenie hałasu mechanicznego przez konstrukcję generatora i powierzchnię montażową. Te komponenty są poddawane ciągłemu obciążeniu podczas pracy i wymagają regularnej kontroli pod kątem pęknięć, zużycia lub przemieszczenia. Zużyte tłumiki wibracji nie tylko zwiększają poziom hałasu, ale mogą również powodować uszkodzenia konstrukcyjne ramy generatora i otaczającego sprzętu.

Połączenia elastyczne dla rurociągów paliwowych, przewodów elektrycznych i systemów wydechowych zapobiegają sztywnemu sprzęganiu, które przenosi wibracje. Połączenia te należy sprawdzać pod kątem prawidłowego wyrównania i bezpiecznego zamocowania, aby uniknąć koncentracji naprężeń prowadzących do pęknięć zmęczeniowych. Należy wymieniać połączenia elastyczne wykazujące oznaki pęknięć, stwardnienia lub utraty elastyczności.

Zarządzanie układem paliwowym

Jakość i przechowywanie paliwa

Jakość paliwa silnikowego bezpośrednio wpływa na wydajność generatora, emisję spalin oraz wymagania konserwacyjne. Zanieczyszczenie wodą to najczęstszy problem związany z paliwem, sprzyjający rozwojowi mikroorganizmów i korozji elementów układu paliwowego. Regularne badania paliwa pozwalają wykryć zawartość wody, zanieczyszczenia cząstkami stałymi oraz aktywność biologiczną, zanim dojdzie do uszkodzenia układu wtryskowego lub zapchania filtrów.

Dodatki do paliwa pomagają utrzymać stabilność paliwa podczas długotrwałego przechowywania oraz poprawiają jego działanie w warunkach niskich temperatur. Środki biobójcze zapobiegają rozwojowi mikroorganizmów w zbiornikach paliwa, a przeciwutleniacze spowalniają degradację paliwa i powstawanie smoły. Stabilizatory paliwa są szczególnie ważne dla generatorów awaryjnych, które pracują rzadko, ponieważ zdegradowane paliwo może powodować trudności z uruchomieniem i słabe działanie w sytuacjach kryzysowych.

Precyzja układu wtryskowego

Systemy wtryskowe wymagają precyzyjnej kalibracji i czystego paliwa, aby zapewnić optymalną skuteczność spalania oraz zgodność z normami emisji. Zanieczyszczone lub zużyte elementy wtryskowe powodują słabe rozpylenie paliwa, niepełne spalanie i zwiększoną emisję spalin. Profesjonalne testowanie i kalibracja systemu wtryskowego powinny być wykonywane raz w roku lub zgodnie z zaleceniami producenta.

Filtry paliwa odgrywają kluczową rolę w ochronie elementów wtryskowych przed uszkodzeniem spowodowanym zanieczyszczeniami. Filtry paliwa pierwszego i drugiego stopnia powinny być wymieniane zgodnie z ustalonym harmonogramem lub gdy różnica ciśnienia wskazuje na ograniczenie przepływu. Należy zawsze stosować oryginalne lub równoważne pod względem jakości filtry spełniające specyfikacje producenta dotyczące skuteczności filtracji i przepustowości.

Integralność systemu elektrycznego

Monitorowanie mocy generatora

Jakość wyjściowego sygnału elektrycznego wpływa na wydajność i trwałość podłączonego sprzętu. Regularne testy regulacji napięcia zapewniają stabilny przebieg przy zmiennych obciążeniach, a pomiary stabilności częstotliwości potwierdzają poprawne działanie układu sterowania prędkością. Analizatory jakości energii mogą wykrywać zniekształcenia harmoniczne, asymetrię napięć oraz inne anomalie elektryczne wskazujące na rozwijające się problemy.

Pomiar rezystancji izolacji pozwala wykryć degradację izolacji uzwojeń zanim dojdzie do awarii generatora. Wilgoć, zanieczyszczenia oraz cykliczne zmiany temperatury stopniowo obniżają rezystancję izolacji, co ostatecznie może prowadzić do uszkodzeń doziemnych lub zwarć. Rocznym pomiarom izolacji towarzyszą dane trendowe, które pomagają przewidzieć moment, w którym konieczne będzie ponowne nawinięcie uzwojeń lub ich wymiana.

Kalibracja systemu sterowania

Nowoczesne ciche systemy sterowania generatorami dieslowymi obejmują zaawansowane funkcje monitoringu i ochrony, które wymagają okresowej kalibracji i testowania. Systemy zabezpieczeń silnika należy weryfikować, aby upewnić się, że poprawnie reagują na warunki nadciśnienia, przegrzania oraz niskiego ciśnienia oleju. Należy przetestować działanie przełącznika transferowego, aby potwierdzić prawidłowe automatyczne uruchamianie oraz sekwencje przełączania obciążenia.

Systemy baterii zasilające obwody sterujące i silniki rozruchowe wymagają regularnej konserwacji, w tym pomiaru napięcia, pomiarów gęstości elektrolitu oraz czyszczenia zacisków. Słabe baterie mogą uniemożliwić uruchomienie generatora podczas przerwy w dostawie energii, przez co cały system staje się bezużyteczny w chwili największej potrzeby. Testowanie pod obciążeniem potwierdza pojemność baterii przy rzeczywistych obciążeniach rozruchowych, a nie tylko na podstawie prostych pomiarów napięcia.

Miary Ochrony Środowiska

Konserwacja układu wydechowego

Systemy wydechowe dla cichych generatorów spalinowych zawierają dodatkowe komponenty tłumienia dźwięku, które wymagają specyficznych procedur konserwacji. Słuchawki do zastosowań mieszkaniowych zawierają materiały pochłaniające dźwięk, które mogą ulec degradacji w wyniku oddziaływania wysokiej temperatury i wilgoci, co zmniejsza ich skuteczność. Regularne inspekcje pozwalają wykryć uszkodzone przegrody, podatne na korozję elementy wewnętrzne lub zapieczone kanały, które naruszają wydajność.

Monitorowanie temperatury spalin pozwala wykryć problemy silnika oraz potwierdzić prawidłową sprawność spalania. Nieprawidłowo wysokie temperatury mogą wskazywać na problemy z ustawieniem wtrysku, ograniczenie przepływu przez filtr powietrza lub usterki systemu chłodzenia. Analiza trendów temperatury w czasie dostarcza cennych informacji diagnostycznych przy planowaniu przeglądów preventywnych.

Weryfikacja zgodności emisji

Przepisy środowiskowe wymagają, aby wiele generatorów spełniało określone normy emisji pyłów, tlenków azotu oraz innych zanieczyszczeń. Regularne badania emisji zapewniają ciągłe przestrzeganie tych norm i pozwalają wykryć problemy silnika wpływające na sprawność spalania. Niektóre jurysdykcje wymagają corocznych badań i certyfikacji dla generatorów o mocy przekraczającej określone wartości.

Filtry cząstek stałych i systemy selektywnej redukcji katalitycznej w nowszych generatorach wymagają specjalistycznych procedur konserwacji oraz okresowych cykli regeneracji. Te systemy docelowego oczyszczania spalin są wrażliwe na jakość paliwa i warunki pracy, dlatego odpowiednia konserwacja jest kluczowa dla nieprzerwanej pracy i zgodności z normami emisji.

Często zadawane pytania

Jak często powinienem wykonywać konserwację swojego cichego generatora diesla

Częstotliwość konserwacji zależy od liczby przepracowanych godzin, warunków obciążenia oraz czynników środowiskowych. Ogólnie rzecz biorąc, podstawowa konserwacja, taka jak wymiana oleju, powinna być wykonywana co 250–500 godzin, natomiast kompleksowe przeglądy należy przeprowadzać rocznie lub co 1000–2000 godzin. Generatory awaryjne używane rzadko nadal wymagają miesięcznych prób uruchomienia oraz kompleksowych kontroli co kwartał, aby zapewnić niezawodność w razie potrzeby.

Jakie są najczęstsze problemy z osłonami dźwiękoszczelnymi cichych generatorów prądu zasilanych dieselem

Do typowych problemów z osłonami należą degradacja materiałów izolacyjnych akustycznie, zablokowane klapki wentylacyjne, uszkodzone uszczelki drzwi oraz skorodowane elementy mocujące. Te usterki mogą powodować wzrost poziomu hałasu, przegrzewanie urządzenia lub dopuszczanie wilgoci, która uszkadza komponenty wewnętrzne. Regularne sprawdzanie i szybka naprawa usterek osłony gwarantuje zarówno tłumienie dźwięku, jak i ochronę sprzętu.

Czy mogę używać samochodowego paliwa diesel w swoim cichym generatorze prądu zasilanym dieselem

Chociaż paliwo diesel stosowane w motoryzacji można tymczasowo wykorzystać, generatory korzystają z paliwa specjalnie zaprojektowanego do zastosowań stacjonarnych. Paliwo do generatorów często zawiera dodatkowe środki dodatkowe zapewniające stabilność podczas długotrwałego przechowywania oraz lepszą pracę w niskich temperaturach. Zawsze należy sprawdzić specyfikacje producenta dotyczące zalecanych typów paliwa i dodatków dopasowanych do konkretnego modelu generatora.

Skąd mam wiedzieć, kiedy mój generator wymaga serwisu profesjonalnego

Objawy wymagające interwencji specjalisty to nietypowe hałasy lub zwiększone drgania, częste alarmy lub wyłączenia, widoczne wycieki cieczy, nadmierne emisje dymu lub spadek mocy wyjściowej. Dodatkowo, skomplikowane procedury takie jak kalibracja układu wtryskowego, testowanie pod obciążeniem (load bank testing) oraz weryfikacja zgodności z normami emisji zazwyczaj wymagają specjalistycznego sprzętu i szkoleń, dlatego najlepiej powierzyć je wykwalifikowanym technikom.

Spis treści

- Podstawy konserwacji silnika

- Konserwacja systemu tłumienia dźwięku

- Zarządzanie układem paliwowym

- Integralność systemu elektrycznego

- Miary Ochrony Środowiska

-

Często zadawane pytania

- Jak często powinienem wykonywać konserwację swojego cichego generatora diesla

- Jakie są najczęstsze problemy z osłonami dźwiękoszczelnymi cichych generatorów prądu zasilanych dieselem

- Czy mogę używać samochodowego paliwa diesel w swoim cichym generatorze prądu zasilanym dieselem

- Skąd mam wiedzieć, kiedy mój generator wymaga serwisu profesjonalnego