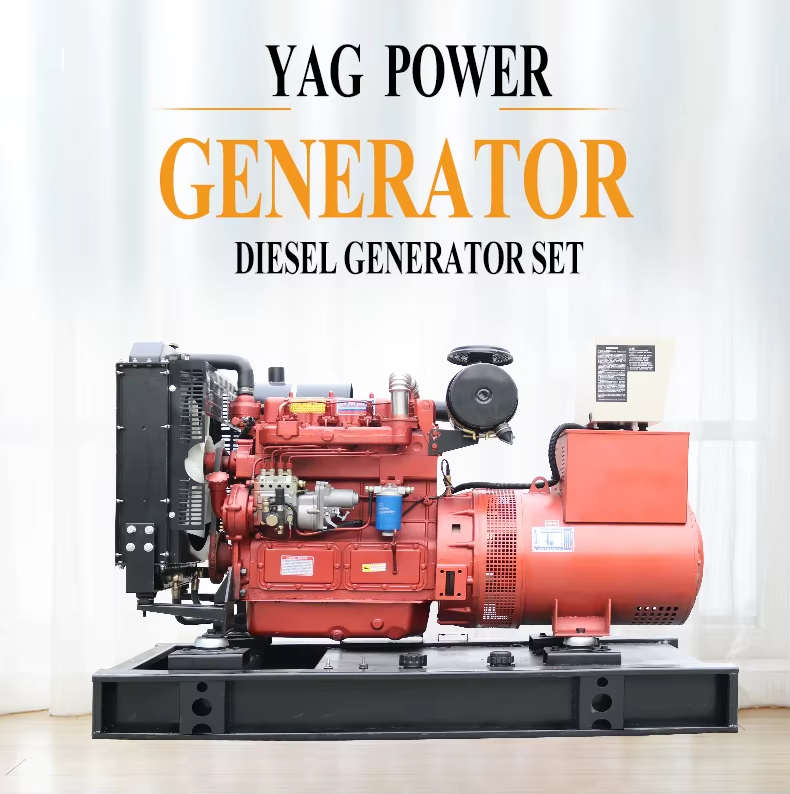

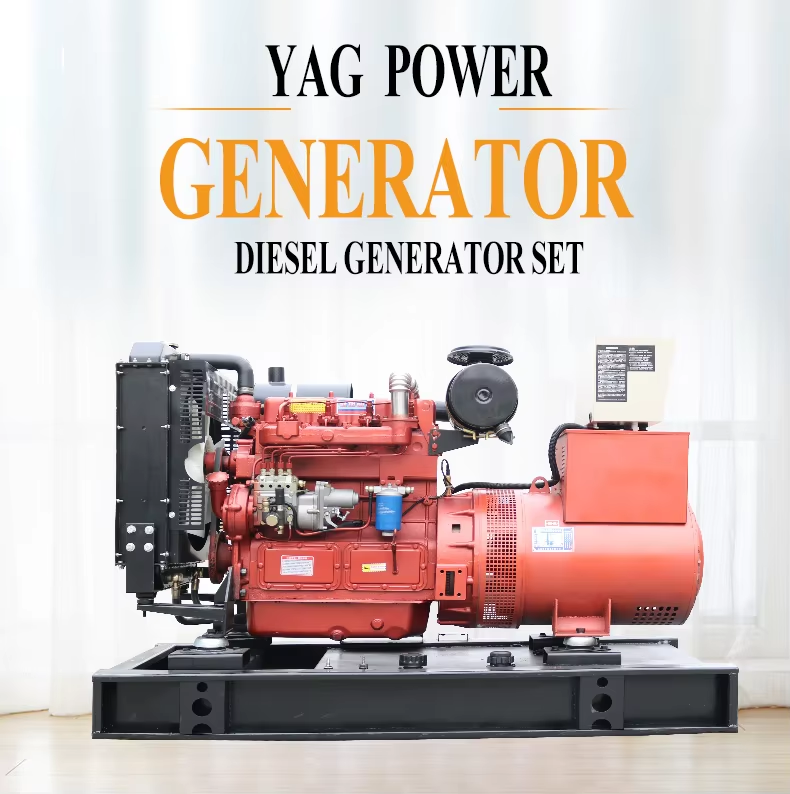

A manutenção de um gerador diesel silencioso exige conhecimentos especializados e abordagens sistemáticas para garantir desempenho ideal e longevidade. Esses sistemas de energia funcionam como soluções de backup essenciais para empresas, hospitais, centros de dados e imóveis residenciais onde a redução de ruído é primordial. A manutenção regular não apenas prolonga a vida útil do equipamento, mas também evita reparos emergenciais custosos e interrupções inesperadas que poderiam comprometer operações essenciais.

Fundamentos de Manutenção do Motor

Cuidados e Monitoramento do Sistema de Óleo

O sistema de óleo do motor constitui a base da confiabilidade e desempenho de qualquer gerador diesel silencioso. Trocas regulares de óleo utilizando as classificações especificadas pelo fabricante evitam desgaste prematuro e mantêm a lubrificação adequada em todos os componentes do motor. A maioria dos geradores exige troca de óleo a cada 250 a 500 horas de operação, embora isso varie conforme as condições de carga e fatores ambientais.

Programas de análise de óleo fornecem informações valiosas sobre a saúde do motor, detectando partículas metálicas, contaminação por combustível e produtos de degradação química. O estabelecimento de medições de referência quando o gerador é novo ajuda a identificar tendências que indicam problemas emergentes antes que causem falhas catastróficas. Laboratórios especializados podem analisar amostras de óleo e fornecer relatórios detalhados sobre viscosidade, níveis de contaminação e esgotamento de aditivos.

Otimização do Sistema de Resfriamento

A manutenção do sistema de refrigeração garante temperaturas ideais de funcionamento e evita o superaquecimento, que pode danificar gravemente os componentes do motor. Verificações regulares do nível de líquido de arrefecimento, inspeções das mangueiras e limpeza do radiador evitam obstruções que restringem a transferência de calor. O líquido de arrefecimento deve ser testado anualmente quanto aos níveis de pH, concentração de glicol e aditivos suplementares para manter a proteção adequada contra corrosão.

O funcionamento do termostato influencia diretamente o tempo de aquecimento do motor e a eficiência operacional. Um termostato em bom estado mantém temperaturas operacionais constantes, reduzindo o consumo de combustível e as emissões. Substitua os termostatos conforme os intervalos recomendados pelo fabricante ou quando flutuações de temperatura indicarem funcionamento inadequado.

Cuidados com o Sistema de Atenuação Sonora

Manutenção do Invólucro Acústico

O invólucro acústico distingue um gerador a diesel silencioso a partir de modelos padrão, reduzindo drasticamente as emissões de ruído, ao mesmo tempo que mantém a ventilação adequada e o acesso para manutenção. A inspeção regular dos materiais atenuadores de som evita a deterioração que possa comprometer a eficácia da redução de ruído. A isolação em espuma, painéis de fibra de vidro e barreiras acústicas exigem substituição periódica à medida que se degradam devido à exposição ao calor, umidade e vibração.

As venezianas de ventilação dentro do invólucro precisam ser limpas para manter o fluxo de ar adequado, preservando ao mesmo tempo as propriedades de atenuação sonora. Venezianas obstruídas podem causar superaquecimento e forçar o gerador a operar com capacidade reduzida. Inspeccione e limpe esses componentes mensalmente, especialmente em ambientes empoeirados ou propensos a detritos, onde o acúmulo ocorre rapidamente.

Componentes de Controle de Vibração

Suportes antivibratórios e isoladores minimizam a transmissão de ruído mecânico através da estrutura do gerador e da superfície de montagem. Esses componentes sofrem tensão contínua durante a operação e exigem inspeção regular para identificar rachaduras, deterioração ou deslocamento. Amortecedores de vibração desgastados não apenas aumentam os níveis de ruído, mas também podem causar danos estruturais ao quadro do gerador e aos equipamentos adjacentes.

Conexões flexíveis para linhas de combustível, eletrodutos e sistemas de escape evitam acoplamentos rígidos que transmitem vibrações. Essas conexões devem ser inspecionadas quanto ao alinhamento adequado e fixação segura para prevenir concentrações de tensão que levam a falhas por fadiga. Substitua as conexões flexíveis que apresentem sinais de rachaduras, endurecimento ou perda de flexibilidade.

Gerenciamento do Sistema de Combustível

Qualidade e Armazenamento do Combustível

A qualidade do combustível diesel afeta diretamente o desempenho do gerador, as emissões e os requisitos de manutenção. A contaminação por água representa o problema mais comum relacionado ao combustível, promovendo o crescimento microbiano e a corrosão nos componentes do sistema de combustível. Testes regulares do combustível identificam o teor de água, contaminação por partículas e atividade biológica antes que causem danos ao sistema de injeção ou entupimento dos filtros.

Aditivos para combustível ajudam a manter a estabilidade do combustível durante o armazenamento prolongado e melhoram o desempenho em climas frios. Os biocidas evitam o crescimento microbiano nos tanques de combustível, enquanto antioxidantes reduzem a degradação do combustível e a formação de borra. Estabilizantes de combustível são particularmente importantes para geradores de emergência que operam raramente, pois o combustível degradado pode causar problemas de partida e mau desempenho em situações críticas.

Precisão do Sistema de Injeção

Os sistemas de injeção de combustível exigem calibração precisa e combustível limpo para manter a eficiência ideal da combustão e o cumprimento das normas de emissões. Componentes de injeção sujos ou desgastados provocam má atomização do combustível, combustão incompleta e aumento das emissões. A verificação e calibração profissional do sistema de injeção devem ser realizadas anualmente ou conforme recomendações do fabricante.

Os filtros de combustível desempenham um papel crucial na proteção dos componentes de injeção contra danos por contaminação. Os filtros de combustível primários e secundários devem ser substituídos nos intervalos programados ou quando a diferença de pressão indicar restrição. Utilize sempre filtros genuínos ou de qualidade equivalente que atendam às especificações do fabricante quanto à eficiência de filtração e capacidade de fluxo.

Integridade do Sistema Elétrico

Monitoramento da Saída do Gerador

A qualidade da saída elétrica afeta o desempenho e a longevidade dos equipamentos conectados. Testes regulares de regulação de tensão garantem uma saída estável sob diferentes condições de carga, enquanto medições de estabilidade de frequência verificam o funcionamento do sistema de governador. Analisadores de qualidade de energia podem detectar distorção harmônica, desequilíbrio de tensão e outras anomalias elétricas que indicam problemas emergentes.

O teste de resistência de isolamento identifica o isolamento das bobinas em degradação antes que cause falha no gerador. A umidade, contaminação e ciclos térmicos reduzem gradualmente a resistência de isolamento, levando eventualmente a falhas à terra ou curtos-circuitos. Testes anuais de isolamento fornecem dados de tendência que ajudam a prever quando o reenrolamento ou a substituição se tornam necessários.

Calibração do sistema de controle

Sistemas modernos de controle silenciosos para geradores a diesel incorporam recursos sofisticados de monitoramento e proteção que exigem calibração e testes periódicos. Os sistemas de proteção do motor devem ser verificados para garantir que respondam corretamente a condições de sobrepresão, superaquecimento e pressão baixa de óleo. A operação do interruptor de transferência deve ser testada para confirmar que as sequências de partida automática e transferência de carga funcionem corretamente.

Os sistemas de baterias que alimentam circuitos de controle e motores de partida requerem manutenção regular, incluindo testes de tensão, medições de densidade relativa e limpeza de terminais. Baterias fracas podem impedir a partida do gerador durante interrupções de energia, tornando todo o sistema inútil quando mais se precisa. Testes de carga confirmam a capacidade da bateria sob cargas reais de partida, e não apenas por meio de medições simples de tensão.

Medidas de Proteção Ambiental

Manutenção do Sistema de Escapamento

Os sistemas de escape para geradores diesel silenciosos incorporam componentes adicionais de atenuação sonora que exigem procedimentos específicos de manutenção. Os silenciadores residenciais contêm materiais absorvedores de som que podem se deteriorar com a exposição ao calor e à umidade, reduzindo sua eficácia. Inspeções regulares identificam defletores danificados, componentes internos corroídos ou passagens bloqueadas que comprometem o desempenho.

O monitoramento da temperatura dos gases de escape ajuda a identificar problemas no motor e verifica a eficiência adequada da combustão. Temperaturas anormalmente altas podem indicar problemas no tempo de injeção, restrição no filtro de ar ou falhas no sistema de refrigeração. Tendências de temperatura ao longo do tempo fornecem informações valiosas para fins diagnósticos no planejamento de manutenção preventiva.

Verificação de Conformidade de Emissões

Regulamentações ambientais exigem que muitos geradores cumpram padrões específicos de emissões para partículas, óxidos de nitrogênio e outros poluentes. Testes regulares de emissões garantem a conformidade contínua e identificam problemas no motor que afetam a eficiência da combustão. Algumas jurisdições exigem testes e certificação anuais para geradores que excedam determinadas classificações de potência.

Filtros de partículas diesel e sistemas de redução catalítica seletiva em geradores mais novos requerem procedimentos especializados de manutenção e ciclos periódicos de regeneração. Esses sistemas de pós-tratamento são sensíveis à qualidade do combustível e às condições operacionais, tornando a manutenção adequada essencial para o funcionamento contínuo e a conformidade com as normas de emissões.

Perguntas Frequentes

Com que frequência devo realizar manutenção no meu gerador diesel silencioso

A frequência de manutenção depende das horas de operação, condições de carga e fatores ambientais. Geralmente, a manutenção básica, como troca de óleo, deve ser realizada a cada 250-500 horas, enquanto inspeções completas devem ser feitas anualmente ou a cada 1000-2000 horas. Geradores de emergência em espera, usados com pouca frequência, ainda exigem funcionamento mensal de teste e verificações completas trimestrais para garantir confiabilidade quando necessário.

Quais são os problemas mais comuns nos invólucros sonoros de geradores diesel silenciosos

Os problemas comuns nos invólucros incluem materiais de isolamento acústico deteriorados, venezianas de ventilação obstruídas, vedações de porta danificadas e hardware de fixação corroído. Esses problemas podem aumentar os níveis de ruído, causar superaquecimento ou permitir a entrada de umidade que danifica componentes internos. A inspeção regular e o reparo imediato de problemas no invólucro mantêm tanto a atenuação sonora quanto a proteção dos equipamentos.

Posso usar combustível diesel automotivo no meu gerador diesel silencioso

Embora o combustível diesel automotivo possa ser usado temporariamente, os geradores se beneficiam de combustível especificamente projetado para aplicações estacionárias. O combustível para geradores geralmente contém aditivos adicionais que garantem estabilidade durante o armazenamento prolongado e melhor desempenho em climas frios. Consulte sempre as especificações do fabricante quanto aos tipos de combustível aprovados e recomendações de aditivos específicos para o modelo do seu gerador.

Como saber quando meu gerador precisa de manutenção profissional

Sinais que exigem atenção profissional incluem aumento de ruídos ou vibrações incomuns, alarmes frequentes ou desligamentos, vazamentos visíveis de fluidos, emissão excessiva de fumaça ou redução na potência gerada. Além disso, procedimentos complexos como calibração do sistema de injeção, testes com banco de carga e verificação de conformidade com normas de emissões normalmente exigem equipamentos especializados e treinamento, sendo melhor realizados por técnicos qualificados.

Sumário

- Fundamentos de Manutenção do Motor

- Cuidados com o Sistema de Atenuação Sonora

- Gerenciamento do Sistema de Combustível

- Integridade do Sistema Elétrico

- Medidas de Proteção Ambiental

-

Perguntas Frequentes

- Com que frequência devo realizar manutenção no meu gerador diesel silencioso

- Quais são os problemas mais comuns nos invólucros sonoros de geradores diesel silenciosos

- Posso usar combustível diesel automotivo no meu gerador diesel silencioso

- Como saber quando meu gerador precisa de manutenção profissional