適切な発電機メンテナンスによる性能の最大化

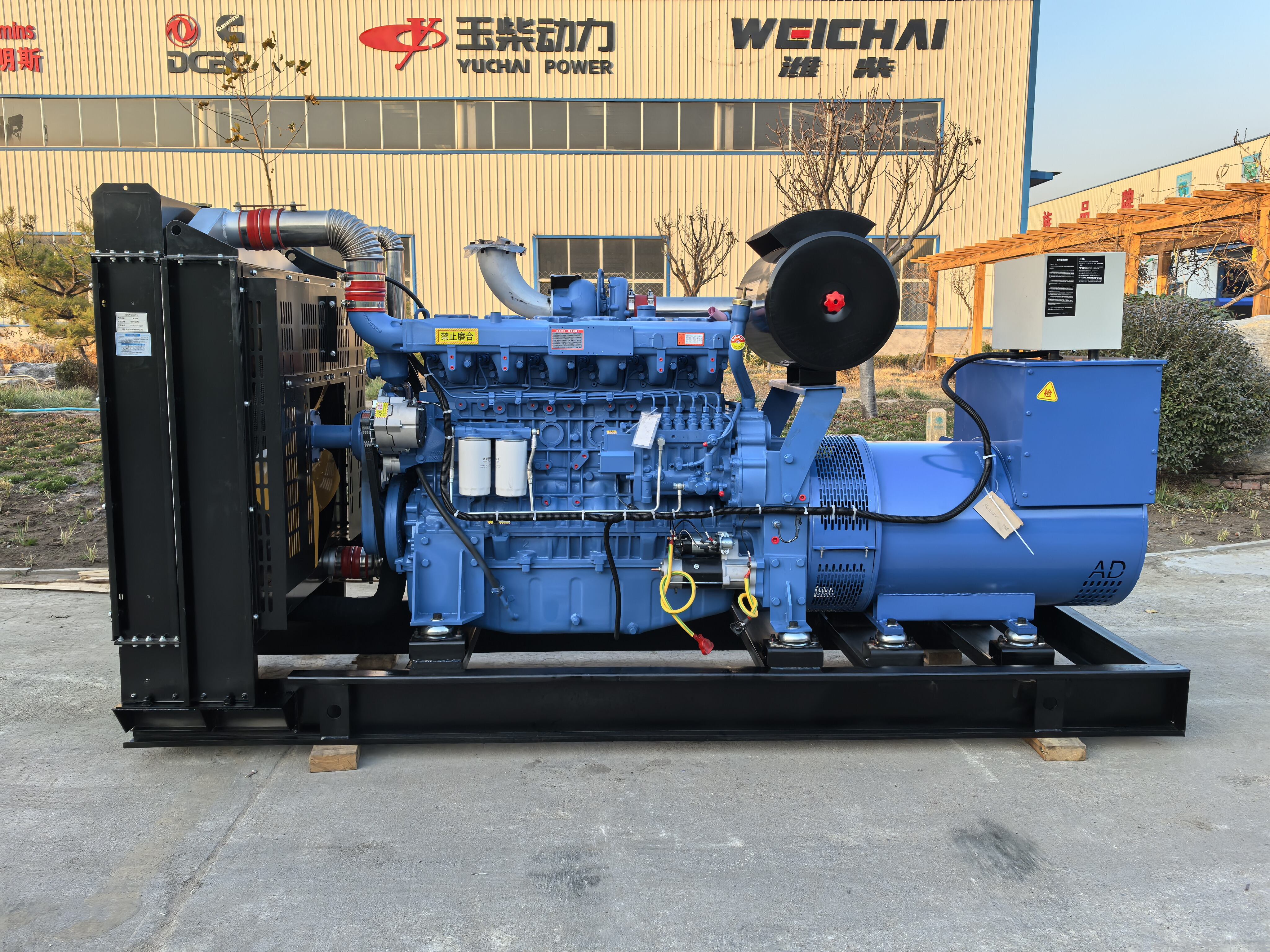

信頼性の高いバックアップ電源ソリューションに関しては、 ディーゼル発電機 が世界中の無数の企業や施設において業務継続の要となっています。これらの機械は堅牢な構造に加え、燃料効率が良く、長寿命であるため、非常に貴重な資産です。ただし、最適な性能と耐久性を実現するには、すべての重要なコンポーネントに対応した体系的なメンテナンス体制が必要です。

発電機のメンテナンスの基本を理解することは、安定した運転を保証するだけでなく、予期せぬ故障のリスクを大幅に低減することにもつながります。データセンター、医療施設、産業施設のいずれを運営している場合でも、ディーゼル発電機のメンテナンスの重要性は強調してもしすぎることはありません。

主要メンテナンス構成部品

燃料システムの管理

あらゆるディーゼル発電機の中心にあるのは燃料システムです。汚染を防ぎ、最適な性能を維持するためには、定期的な燃料品質チェックが不可欠です。燃料の検査スケジュールを導入することで、水の混入、微生物の増殖、沈殿物の蓄積などの潜在的な問題を早期に発見できます。ベストプラクティスとしては、結露を最小限に抑えるために燃料タンクを少なくとも75%以上満たして保つこと、および定期的な燃料清浄(ファインポリッシング)サービスを計画することが挙げられます。

燃料フィルターは、不純物が重要なエンジン部品に到達するのを防ぐため、特に注意が必要です。運転時間や環境条件に基づいて定期的な交換スケジュールを確立することで、燃料システムの完全性を維持できます。また、燃料消費のパターンを監視することで、システムの効率低下の兆候を早期に検知できます。

エンジンオイル管理

ディーゼル発電機の命であるエンジンオイルは、そのレベルと品質を適切に保つことがエンジンの寿命と性能に直接影響します。定期的なオイル分析はエンジンの状態に関する貴重な情報を提供し、重大な問題になる前に潜在的な異常を検出するのに役立ちます。メーカーの推奨事項と運転条件に基づいたオイル交換スケジュールを実施することで、エンジンを最適に保護できます。

エンジンオイルを選定する際は、発電機モデルの特定の要件や使用環境を考慮してください。重負荷用ディーゼルエンジン向けに設計された高品質オイルは、優れた保護性能と長期間の交換間隔を実現する場合が多いです。エンジンの状態を長期的に把握するために、オイル交換記録、分析結果、消費傾向について詳細に記録を残してください。

環境への配慮

温度制御システム

ディーゼル発電機の信頼性を確保するには、最適な運転温度を維持することが極めて重要です。冷却システムは過熱を防ぐために定期的に点検および整備を行う必要があります。これには、クーラント量の確認、ホースの摩耗や損傷の点検、ラジエーターおよびファンシステムの正常な作動の確認が含まれます。

周囲温度や標高などの環境要因は、冷却システムの要件に大きく影響する可能性があります。発電機室に温度監視システムを設置し、適切な換気を維持することで、熱関連の問題を防止できます。冷却フィンや熱交換器を定期的に清掃することで、効率的な放熱が確保されます。

空気ろ過管理

清浄な空気の取り込みは、効率的な燃焼とエンジン保護にとって不可欠です。エアフィルターの定期的な点検および交換により、研磨性の粒子がエンジン内部に侵入するのを防ぎます。粉塵の多い環境では、最適な性能を維持するためにより頻繁にフィルターを交換する必要がある場合があります。

差圧監視システムを導入してエアフィルターの状態を追跡し、交換時期を最適化することを検討してください。空気取り入れ口システムを適切に密封することで、ろ過されていない空気がフィルターを迂回するのを防ぎ、重要なエンジン部品を保護します。

電気システムの整備

バッテリー保守プロトコル

ディーゼル発電機の始動システムは、バッテリーの性能に大きく依存しています。定期的なバッテリー保守には、電解液レベル、端子接続、および充電システムの動作確認が含まれます。必要時に確実に始動できるように、バッテリーのテストスケジュールを実施してください。

現代のメンテナンス手法には、リアルタイムで状態を表示し、潜在的な故障の早期警告を提供するバッテリーモニタリングシステムの使用が含まれます。バッテリー端子を清潔に保ち、適切な締め付けトルクを維持することで、始動障害につながる接続問題を防止できます。

発電機部のメンテナンス

ディーゼル発電機の交流発電機(アルテナレータ)は、信頼性のある電力出力を確保するために特に注意を払う必要があります。ブラシ、スリップリング、および巻線の定期点検により、性能に影響が出る前の問題を特定できます。エンジンと発電機の適切なアライメントを維持することで、過度な振動や軸受の摩耗を防ぎます。

負荷バンク試験を含む定期的な試験スケジュールを実施することで、発電機が必要なときに定格出力を確実に供給できることを保証します。さまざまな負荷条件下での適切な動作を確認するため、試験中に電圧調整および周波数の安定性を監視してください。

予防保全スケジューリング

記録管理システム

すべてのメンテナンス活動の詳細な記録を維持することで、トラブルシューティングや計画立案に役立つ貴重な履歴データが得られます。メンテナンス間隔、部品交換、性能指標を追跡する包括的な文書管理システムを導入してください。この情報により、メンテナンススケジュールの最適化や問題発生前の予測が可能になります。

デジタルメンテナンス管理システムは、スケジュールの自動化や今後のメンテナンス作業のリマインダー機能を提供できます。また、これらのシステムは重要な予備部品やメンテナンス用品の在庫管理にも役立ち、必要なときに確実に入手可能にします。

プロフェッショナルサービスの統合

多くのメンテナンス作業は社内で実施可能ですが、資格を持つサービスプロバイダーと提携することで、専門的な知識や診断ツールへのアクセスが確保されます。専門の技術者は、施設スタッフの能力を超える包括的な点検や調整を行うことができます。

信頼できるサービスプロバイダーとの関係を築くことで、緊急時にも迅速な対応が可能となり、正規の交換部品へのアクセスも得られます。定期的な専門家による点検は、社内でのメンテナンス活動を補完し、保証期間の維持にも役立ちます。

よく 聞かれる 質問

ディーゼル発電機のオイル交換はどのくらいの頻度で行うべきですか?

オイル交換の間隔は、一般的に発電機のモデル、使用条件、および使用するオイルの種類によって異なり、稼働時間250〜500時間程度です。ただし、オイルの状態やエンジンの健康状態に関する実際のデータを提供するオイル分析の結果に基づいて、具体的なメンテナンススケジュールを決定すべきです。

発電機に問題がある可能性を示す兆候にはどのようなものがありますか?

主な警告サインには、異常なノイズや振動、過剰な煙の発生、出力の低下、燃料消費量の増加、または始動困難などが含まれます。これらのパラメータを定期的に監視することで、潜在的な問題を早期に特定し、積極的なメンテナンス対応を行うことができます。

寒冷時においてディーゼル発電機を確実に始動させるにはどうすればよいですか?

寒冷時の信頼性は、バッテリーの適切な状態の維持、適切な粘度のオイル使用、および燃料システム内の水分汚染がないことを確認することに依存します。ブロックヒーターやバッテリーヒーターを正しく設置し、適切に維持管理することで、寒冷時における始動性を大幅に向上させることができます。